Fujian Jinqiang Machinery Manufacturing Co., Ltd. grundades 1998 och har sitt huvudkontor i Quanzhou i Fujian-provinsen. Företaget har blivit ett ledande högteknologiskt företag inom Kinas fästelementindustri. Företaget specialiserar sig på ett omfattande produktsortiment – inklusivehjulbultar och muttrar, mittbultar, U-bultar, lager och fjäderstift – Jinqiang erbjuder heltäckande tjänster som spänner över produktion, bearbetning, logistik och export. Ändå är det som verkligen utmärker företaget på en konkurrensutsatt global marknad dess kompromisslösa engagemang för kvalitetsinspektion: varje fästelement som lämnar deras anläggningar genomgår rigorösa tester, och endast de som uppfyller stränga standarder når kunderna.

I en bransch där även den minsta komponenten kan påverka säkerheten – oavsett om det gäller montering av fordon, byggmaskiner eller flyg- och rymdteknik – är Jinqiangs kvalitetskontrollprotokoll inte bara procedurer utan en kärnfilosofi. ”En bult eller mutter kan verka obetydlig, men dess fel kan få katastrofala konsekvenser”, förklarar Zhang Wei, Jinqiangs kvalitetssäkringschef. ”Det är därför vi har byggt ett flerskiktat inspektionssystem som inte lämnar utrymme för fel.”

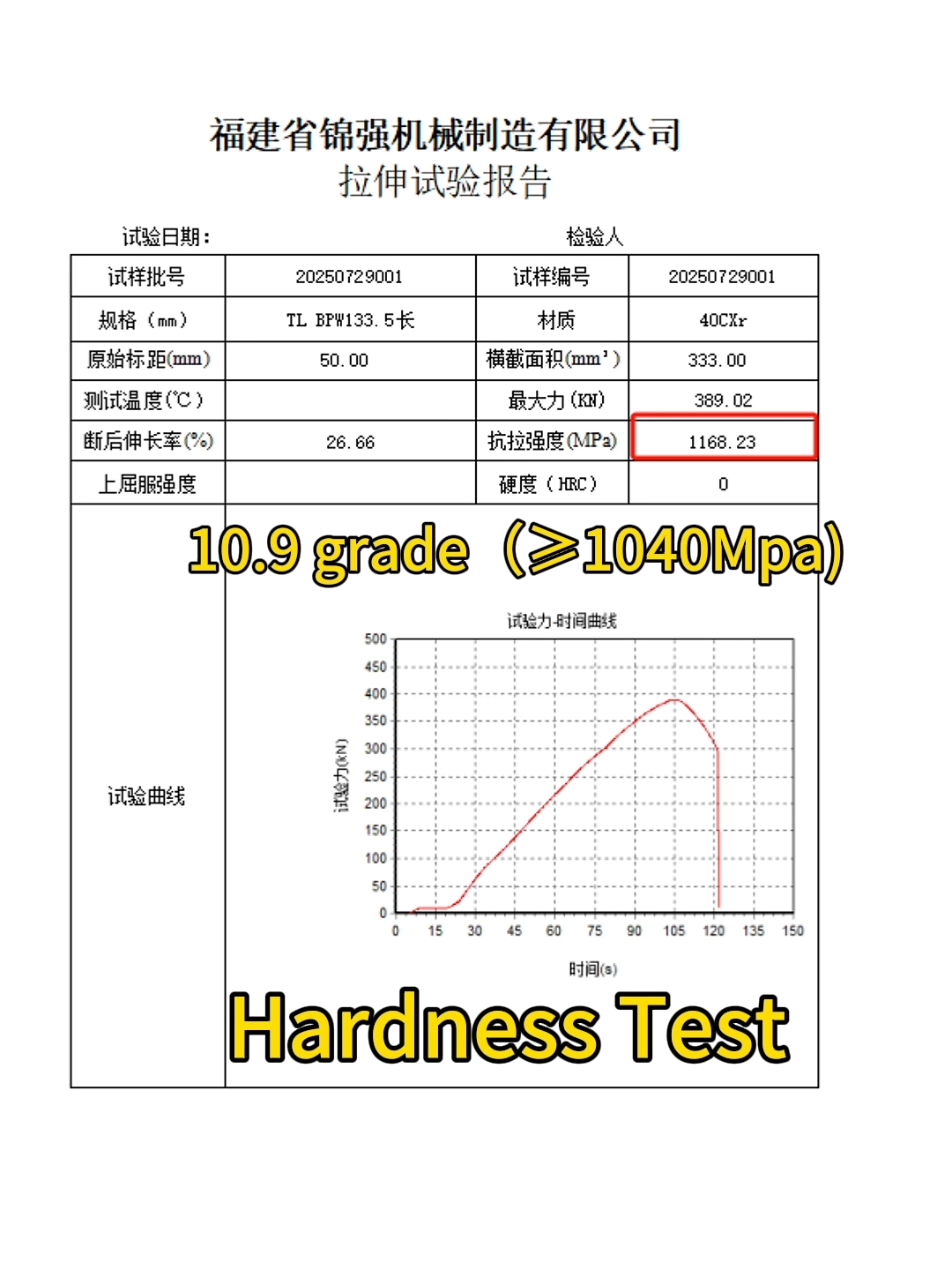

Processen börjar långt före produktionen. Råvaror – främst högkvalitativa legeringsstål och rostfria stål – genomgår noggranna kontroller vid ankomst. Proverna testas med avseende på draghållfasthet, duktilitet och korrosionsbeständighet med hjälp av avancerade spektrometrar och hårdhetsprovare. Endast material som uppfyller internationella riktmärken, såsom de som fastställts av ISO och ASTM, är godkända för tillverkning. Detta fokus på råmaterialintegritet säkerställer att grunden för varje fästelement är solid.

Under produktionen är precision av största vikt. Jinqiang använder toppmoderna CNC-bearbetningscentra och automatiserad smidesutrustning, som arbetar med toleranser så snäva som ±0,01 mm. Realtidsövervakningssystem spårar variabler som temperatur, tryck och verktygsslitage och varnar operatörerna för även mindre avvikelser som kan påverka kvaliteten. Varje batch tilldelas en unik spårbarhetskod, vilket gör det möjligt för teamen att spåra varje steg i produktionen – från smide till gängning till värmebehandling – vilket säkerställer fullständig ansvarsskyldighet.

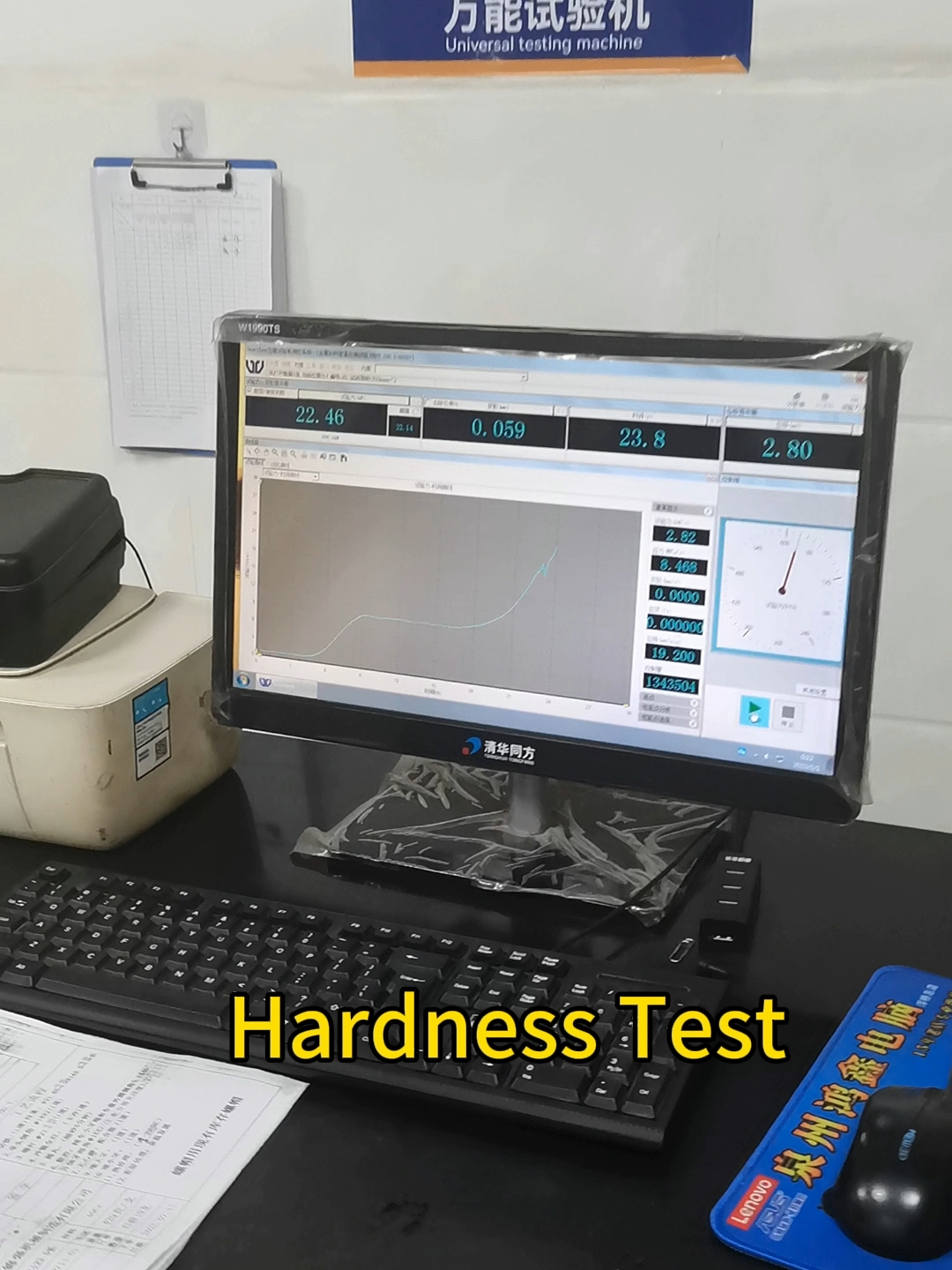

Efterproduktionen börjar den mest rigorösa fasen. Varje fästelement genomgår en rad tester utformade för att simulera verkliga förhållanden. Gängorna inspekteras för enhetlighet med hjälp av digitala mätare, medan belastningstester mäter en bults förmåga att motstå vridmoment utan att gå sönder eller skalas av. Saltspraytester bedömer korrosionsbeständighet och utsätter proverna för tuffa miljöer i upp till 1 000 timmar för att säkerställa att de klarar extremt väder eller industriella förhållanden. För kritiska komponenter som hjulbultar utförs ytterligare utmattningstester, där de utsätts för upprepad belastning för att efterlikna kraven från långväga transporter eller tung maskindrift.

”Våra inspektörer är utbildade att vara noggranna – om ett fästelement är bara 0,1 mm utanför specifikationen, kasseras det”, konstaterar Zhang. Kasserade föremål kasseras inte slumpmässigt utan analyseras för att identifiera bakomliggande orsaker, vare sig det gäller maskinkalibrering, materialsammansättning eller mänskliga fel. Denna datadrivna metod bidrar till kontinuerliga förbättringsinitiativ, vilket gör det möjligt för Jinqiang att förfina processer och minska defekter ytterligare.

Detta engagemang för kvalitet har gett Jinqiang certifieringar från globala myndigheter, IATF 16949 (för bilkomponenter). Ännu viktigare är att det har skapat förtroende bland kunder över hela världen. Från ledande biltillverkare i Europa till byggföretag i Sydostasien litar kunderna på Jinqiang inte bara för leverans i tid utan för säkerheten att varje fästelement kommer att fungera som förväntat.

”Våra exportpartners berättar ofta för oss att Jinqiangs produkter minskar deras egna inspektionskostnader eftersom de vet att det som levereras redan är perfekt”, säger Li Mei, chef för Jinqiangs exportavdelning. ”Det förtroendet leder till långsiktiga partnerskap – många av våra kunder har arbetat med oss i över ett decennium.”

Jinqiang planerar att förbättra sina kvalitetskontrollfunktioner med integration av AI-drivna inspektionssystem. Dessa tekniker kommer att automatisera visuella kontroller med hjälp av högupplösta kameror och maskininlärningsalgoritmer för att upptäcka fel som är osynliga för det mänskliga ögat, vilket ytterligare påskyndar processen utan att kompromissa med noggrannheten. Företaget investerar också i gröna tillverkningsmetoder och säkerställer att deras kvalitetsstandarder omfattar hållbarhet – minskat avfall i kasserade artiklar och optimerat energianvändningen i testanläggningar.

På en marknad som översvämmas av billiga och lågkvalitativa alternativ står Fujian Jinqiang Machinery Manufacturing Co., Ltd. fast vid sin övertygelse om att kvalitet inte är förhandlingsbart. I över 25 år har företaget bevisat att excellens inte uppnås av en slump utan genom design – genom rigorösa inspektioner, orubbliga standarder och ett engagemang för att skydda säkerheten för dem som är beroende av dess produkter. I takt med att Jinqiang fortsätter att expandera sin globala närvaro förblir en sak konstant: varje fästelement de levererar är ett löfte som hålls.

Publiceringstid: 7 augusti 2025